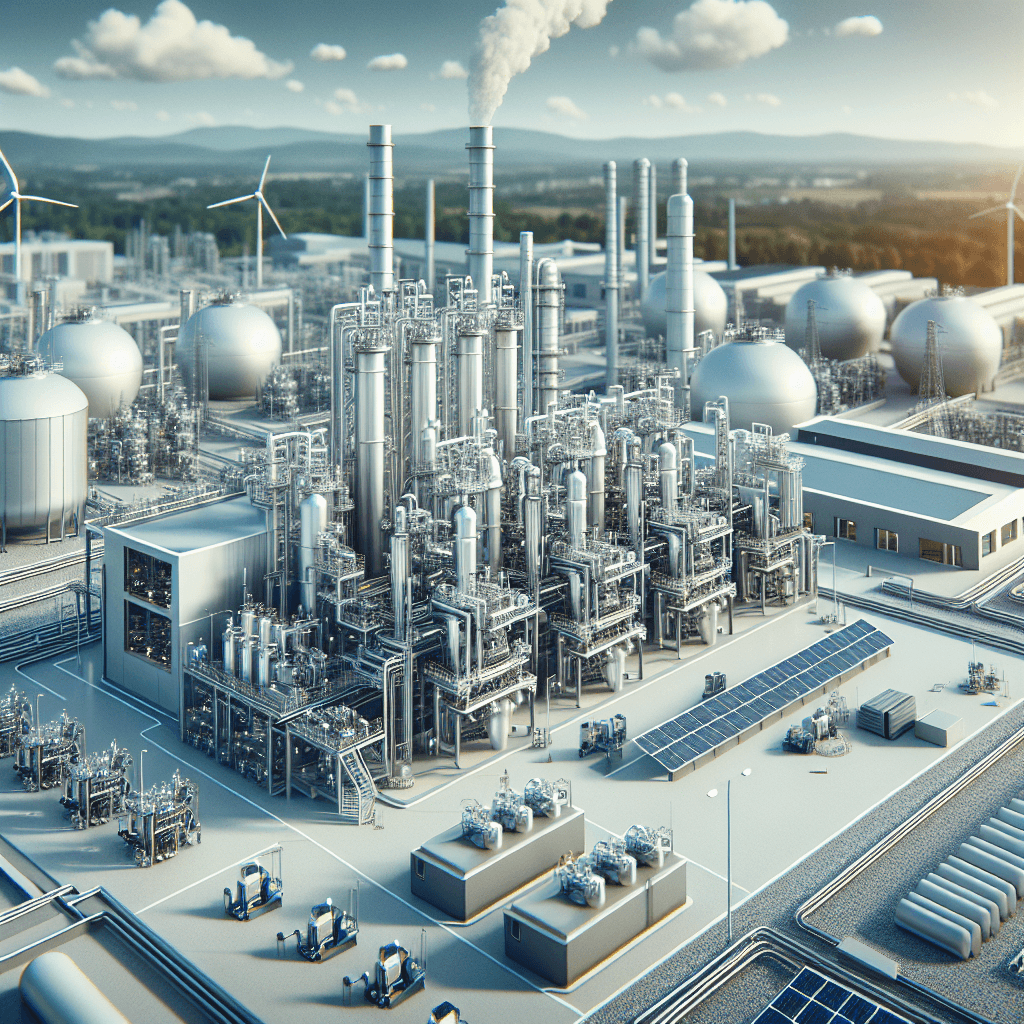

Stickstoffgenerator Chemische Industrie – Effizienz, Sicherheit und Nachhaltigkeit in der Gasversorgung

In der heutigen chemischen Industrie spielt der Stickstoff eine zentrale Rolle in verschiedenen Prozessen wie Inertisierung, Spülen, Trocknung und Schutzatmosphären. Die Nachfrage nach einer kontinuierlichen und zuverlässigen Stickstoffversorgung hat zur Entwicklung effizienter Technologien geführt – insbesondere der Stickstoffgenerator Chemische Industrie, der sich als unverzichtbares Element in modernen Produktionsumgebungen etabliert hat.

Warum ist ein Stickstoffgenerator Chemische Industrie so entscheidend?

Ein Stickstoffgenerator Chemische Industrie ermöglicht es, direkt vor Ort hochreinen Stickstoff zu erzeugen – unabhängig von externen Lieferungen in Gasflaschen oder Flüssigform. Für chemische Industrieunternehmen ergeben sich daraus zahlreiche Vorteile:

- Kostensenkung durch Wegfall externer Lieferungen

- Erhöhte Versorgungssicherheit und Produktionskontinuität

- Umweltschonende Technologie durch minimale Transportbelastung

- Flexible Anpassung an den aktuellen Bedarf

Funktionsprinzipien moderner Stickstoffgeneratoren

Ein Stickstoffgenerator Chemische Industrie nutzt hauptsächlich zwei Technologien zur Stickstofferzeugung:

- PSA (Pressure Swing Adsorption): Trennung des Stickstoffs von Sauerstoff durch molekulare Siebe

- Membrantechnologie: Verwendung spezieller Membranen zur Gastrennung bei niedrigem Energiebedarf

Durch diese Verfahren wird Stickstoff mit einer Reinheit von über 99,999 % erzielt – ideal für anspruchsvolle Prozesse in der chemischen Industrie.

Einsatzbereiche eines Stickstoffgenerator Chemische Industrie

In der chemischen Industrie ist Stickstoff in verschiedenen Anwendungen unersetzlich. Ein Stickstoffgenerator Chemische Industrie wird unter anderem eingesetzt für:

- Inertisierung von Reaktoren und Prozessanlagen

- Verdrängung von Sauerstoff zur Minimierung von Oxidationsreaktionen

- Sicherstellung explosionsfreier Atmosphäre beim Umgang mit brennbaren Stoffen

- Trocknung hygroskopischer Materialien unter Stickstoffatmosphäre

- Verpackung und Lagerung sensibler Chemikalien

Stickstoffgenerator Chemische Industrie als nachhaltige Investition

Ein Stickstoffgenerator Chemische Industrie stellt eine nachhaltige Lösung dar, da neben der Kostensenkung auch ökologische Aspekte berücksichtigt werden. Durch den Wegfall von Transport- und Lagerlogistik wird der CO₂-Ausstoß deutlich reduziert. Gleichzeitig werden Abhängigkeiten von externen Versorgern minimiert – was besonders in Krisenzeiten eine betriebswirtschaftliche Absicherung darstellt.

Wichtige Kriterien bei der Auswahl eines Stickstoffgenerators

Beim Kauf oder der Installation eines Stickstoffgenerator Chemische Industrie sollten folgende Aspekte berücksichtigt werden:

- Benötigte Reinheit und Druck des Stickstoffs

- Kapazitätsanforderungen und Erweiterbarkeit

- Automatisierungsmöglichkeiten zur Integration in bestehende Systeme

- Energy Efficiency (Energieaufnahme im Verhältnis zur erzeugten Stickstoffmenge)

- Wartungsfreundlichkeit und Lebensdauer

Technologische Weiterentwicklungen beim Stickstoffgenerator Chemische Industrie

In den letzten Jahren hat sich der Stickstoffgenerator Chemische Industrie technologisch deutlich weiterentwickelt. Intelligente Steuerungssysteme, IoT-Anbindungen und moderne Materialien ermöglichen effizienteren Betrieb mit geringeren Betriebskosten. Auch der Trend zur Integration in modulare Produktionsumgebungen steigt stark an. So lässt sich der Stickstoffbedarf jederzeit flexibel anpassen – ohne hohe Fixkosten.

Fazit: Warum der Stickstoffgenerator Chemische Industrie ein Must-have ist

Die chemische Industrie steht unter permanentem Innovations- und Produktionsdruck. Ein Stickstoffgenerator Chemische Industrie erfüllt nicht nur die notwendigen Anforderungen an Reinheit und Sicherheit, sondern steigert auch die Effizienz und Nachhaltigkeit des gesamten Produktionsprozesses. Angesichts steigender Energiekosten, regulatorischer Anforderungen und wachsender Marktanforderungen ist der Stickstoffgenerator Chemische Industrie inzwischen ein unverzichtbarer Bestandteil eines zukunftsgerichteten Chemiebetriebs.